Gerüstverbindungen: metallorganischer Strukturwandel

Mit der Pulver-Röntgenbeugung lässt sich die Mechanosynthese von Käfigverbindungen, die sich als Gasspeicher eignen, in Echtzeit verfolgen

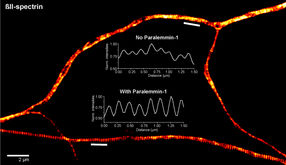

Dass ein Gramm einer Substanz eine Oberfläche annähernd so groß wie ein Fußballfeld besitzt, ist kaum vorstellbar. Doch genau das ist bei metallorganischen Gerüstverbindungen der Fall. Daher könnten diese MOFs (nach engl: metal-organic framework) einmal gute Dienste leisten, wenn es darum geht, Gase wie Wasserstoff oder Kohlendioxid in großen Mengen aufzunehmen, verlässlich zu speichern oder auch, Gasgemische zu trennen. Ein internationales Team, an dem auch Wissenschaftler des Max-Planck-Instituts für Festkörperforschung beteiligt waren, hat nun einen Weg aufgezeigt, wie Gerüstverbindungen umweltfreundlicher und zugleich maßgeschneidert synthetisiert werden könnten. Die Forscher haben dazu die Mechanosynthese eines weit verbreiteten MOFs auf atomarer Ebene praktisch in Echtzeit verfolgt. Bei einer Mechanosynthese wird die Verbindung direkt aus den festen Ausgangsstoffen erzeugt. Für ihre Echtzeit-Analyse nutzten die Forscher eine Methode, welche die Stuttgarter Max-Planck-Wissenschaftler mitentwickelt hatten. Die gewonnenen Einblicke helfen auch, bisher unbekannte, für praktische Anwendungen aber möglicherweise besonders geeignete Strukturen zu identifizieren.

Man stelle sich zwei Tanks vor, in die Wasserstoff gefüllt wird. In den einen Tank gibt man zuvor aber noch ein besonderes Pulver. Und siehe da: Dieser Tank wird später mehr Wasserstoff aufnehmen als der andere. Was überraschend klingt, hat einen einfachen physikalischen Grund: Das Pulver besteht aus einer Substanz mit ganz besonderen Hohlräumen, in denen sich außerdem noch zahlreiche perfekte Bindungsstellen für Wasserstoff befinden. Die Folge: Die Wasserstoffmoleküle können nicht nur aufgenommen werden, sondern dabei auch noch besonders dicht zusammenrücken.

Noch gibt es diesen Tank mitsamt dem Pulver nicht in Serienproduktion. Aber das Pulver mit den beschriebenen Eigenschaften ist vom Prinzip her bereits bekannt. Mit großer Wahrscheinlichkeit würde man dafür eine sogenannte MOF-Substanz verwenden – ein metal-organic framework, zu deutsch also eine metallorganische Gerüststruktur. Eine Gruppe um Forscher der McGill University im kanadischen Montreal und des Ruđer Bošković Instituts im kroatischen Zagreb vertieft nun das Verständnis darüber, wie solche MOFs in einer umweltfreundlichen Synthese entstehen. Dabei kommt eine spezielle Form der Röntgenbeugung zum Einsatz, die Robert E. Dinnebier und seine Kollegen am Max-Planck-Institut für Festkörperforschung maßgeblich mitentwickelt haben.

Neue Kristallstruktur einer bekannten Gerüstverbindung

Das Verfahren erlaubt es, die strukturellen Veränderungen während der chemischen Reaktion praktisch kontinuierlich zu verfolgen. Das liefert Ansatzpunkte, um den Herstellprozess zu verbessern. Darüber hinaus entdeckten die Wissenschaftler eine bislang unbekannte Kristallstruktur eines bereits kommerziell verfügbaren MOFs. Die Analysemethode könnte also helfen, um Gerüstverbindungen mit bislang unbekannten Strukturen und möglicherweise nützlichen Eigenschaften zu identifizieren – und herzustellen.

Ihren generell für viele Anwendungen interessanten Aufbau verdanken MOFs ihrer chemischen Zusammensetzung: Sie sind aus Metallatomen wie Zink, Kupfer oder Chrom aufgebaut, die ihrerseits über organische Substanzen miteinander verknüpft sind. Gemeinsam bilden diese metallorganischen Bausteine ausgesprochen regelmäßige dreidimensionale Strukturen. Diese kann man sich wie etwas dickere Streben eines großen 3-D-Gitters vorstellen. Die dabei entstehenden Hohlräume können dann zum Beispiel Gase aufnehmen.

Wasserstoff als Kraftstoff in einem Autotank zu speichern, ist dabei nur eine von verschiedenen Verwendungsmöglichkeiten für metallorganische Gerüstverbindungen. Solche Käfigverbindungen könnten auch zuverlässig Kohlendioxid einzuschließen, das sich dann zum Beispiel unter Tage entsorgen ließe. Je nach Größe und Querschnitt der Poren und Kanäle eignen sich MOFs zudem, um Gasgemische zu trennen. Gase können in ihnen aber auch zur Reaktion gebracht werden, wobei die eingebauten Metallatome als Katalysatoren wirken.

Chemie in der Mühle

Bislang bringen Chemiker bei der MOF-Synthese ein Salz des gewünschten Metalls mit der organischen Substanz, welche die Brücken zwischen den Metallatomen bildet, üblicherweise in einem Lösungsmittel zusammen. Nach der Reaktion verdampfen sie das Lösungsmittel, und zurück bleibt die Gerüststruktur. Weil dieser letzte Prozessabschnitt besonders energieaufwendig ist, arbeiten Wissenschaftler an Wegen ohne Lösungsmittel. Eine Alternative könnte die sogenannte Mechanosynthese bieten. Dabei mischen Chemiker Metallverbindung und organische Substanz einfach als Feststoffe zusammen – und führen die für die Reaktion benötigte Energie zu, indem sie das Gemisch mahlen und pressen. Im Fall eines kommerziell erhältlichen MOF, dem sogenannten ZIF-8 (zeolitic imidazolate framework 8), weiß man bereits: Es ließe sich tatsächlich durch Mahlen von Zinkoxid und 2-Methylimidazol gewinnen.

„Allerdings wusste man bisher überhaupt nicht, was bei solchen Mechanosynthesen eigentlich passiert und wie sie ablaufen“, sagt Robert E. Dinnebier, der am Stuttgarter Max-Planck-Institut für Festkörperforschung die Wissenschaftliche Servicegruppe Röntgenographie leitet. So habe man solche Reaktionen bisher immer unterbrechen müssen, um sie zu untersuchen.

Mit besonders energiereicher Röntgenstrahlung lässt sich die Reaktion verfolgen

In einem Projekt mit Forschern aus Kanada, Kroatien und Frankreich hat Dinnebiers Team nun gezeigt, wie man die mechanische ZIF-8-Synthese in Echtzeit und dabei praktisch kontinuierlich verfolgen kann. Sie wandten dafür die sogenannte Röntgenpulverbeugung an. Bei diesem Verfahren wird gemessen, in welchen Winkeln eine Probe eingestrahltes Röntgenlicht ablenkt (beugt). Die Beugungswinkel geben Hinweise auf die Lage einzelner Atome und damit letztlich auch auf die übergeordnete räumliche Kristallstruktur.

Um dieses gängige Verfahren auch während einer Feststoffsynthese, also in situ, anwenden zu können, bedarf es allerdings ganz besonders energiereicher Röntgenstrahlung. Schließlich muss die Strahlung nicht nur das Reaktionsgemisch durchdringen, sondern auch das Reaktionsgefäß. Die Forscher nutzten daher besonders kurzwellige Röntgenstrahlung, wie sie von extrem beschleunigten Elektronen in sogenannten Synchrotron-Einrichtungen abgegeben wird. Mit ihr war es schließlich erstmals möglich, den Verlauf einer mechanischen ZIF-8-Synthese im Abstand weniger Sekunden zu verfolgen, ohne die Reaktion unterbrechen zu müssen.

Die Einblicke helfen bei der Suche nach den optimalen Prozessbedingungen

Die Forscher erlebten dabei allerdings eine Überraschung. Zwar wiesen sie nach, dass sich die Ausgangssubstanzen schon binnen weniger Minuten tatsächlich zur bekannten ZIF-8-Struktur formieren. Allerdings ging diese Struktur bei längerem Mahlen wieder verloren. Stattdessen bildeten sich zwei weitere Kristallstrukturen, von denen die eine bisher sogar völlig unbekannt war. Noch sind diese nach ersten Erkenntnissen ohne praktischen Nutzen. Doch den Befund an sich bezeichnet Max-Planck-Forscher Robert E. Dinnebier bereits als wertvoll: „So etwas hilft schließlich, die optimalen Prozessbedingungen festzulegen, wenn man ZIF-8 mechanisch synthetisieren möchte.“

Und das gelte auch über das ZIF-8-Beispiel hinaus. „Mit der In-situ-Röntgenpulverbeugung können wir nun generell genau studieren, wie sich bestimmte Prozessbedingungen wie etwa Temperatur, Druck, die Mengen der Ausgangssubstanzen oder auch von Hilfsstoffen, Mahlstärke und Mahldauer auf den Verlauf von MOF-Synthesen aller Art auswirken“, sagt Dinnebier.

Je mehr MOF-Substanzen wissenschaftlich oder industriell interessant werden, desto wichtiger werde es sein, diese Subtanzen wirtschaftlich möglichst effizient herstellen zu können. Die Mechanosynthese könnte dabei zu einer hilfreichen Technik werden. „Dafür wiederum ist es aber wichtig, die optimalen Prozessbedingungen für solche Synthesen zu kennen“, so Dinnebier. Je mehr man über die Mechanismen bei der jeweiligen Kristallstrukturbildung wisse, desto einfacher werde dies.

Originalveröffentlichung

Athanassios D. Katsenis, Andreas Puškarić, Vjekoslav Štrukil1, Cristina Mottillo, Patrick A. Julien, Krunoslav Užarević, et al.; "In situ X-ray diffraction monitoring of a mechanochemical reaction reveals a unique topology metal-organic framework";Nature Communications 2015.

Tomislav Friščić, Ivan Halasz, Patrick J. Beldon, Ana M. Belenguer, Frank Adams, Simon A.J. Kimber5 Veijo Honkimäki und Robert E. Dinnebier; "Real-time and in situ monitoring of mechanochemical milling reactions"; Nature Chemistry, 2012.