Mikrostrukturierte Spritzguss gefertigte Fluidmikrosysteme für die Tropfen-basierte Mikrofluidik

Aufgrund der signifikant unterschiedlichen Eigenschaften von Fluiden für die Tropfen-basierte Mikrofluidik werden an die dafür verwendeten mikrofluidischen Systeme hohe Anforderungen bezüglich der Oberflächeneigenschaften gestellt. Mit einer im iba neu entwickelten Chiptechnologie lassen sich diese hohen Ansprüche realisieren.

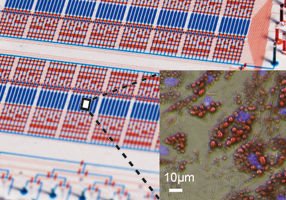

Abb. 1: Mikrostrukturierte Spritzguss gefertigte Polymerelemente; links: Polycarbonat (PC2805); rechts: Cyclic Olefin Copolymer (COC6017).

Institut für Bioprozess- und Analysenmesstechnik e.V.

Abb. 2: DMEM Segmentierung in Perfluordecalin mit hydrophobisierten, mikrostrukturierten Spritzguss gefertigten FMS; links: FMS aus PC2805; rechts: FMS aus COC6017.

Institut für Bioprozess- und Analysenmesstechnik e.V.

Die Herausforderungen beim breiten Einsatz von Tropfen basierten Fluidmikrosystemen (FMS) für Multiparameter-Analysen oder für das Manipulieren von segmentierten Proben bestehen darin, Komponenten mit geeigneten funktionellen Oberflächen bereitzustellen. Diese müssen einerseits den Transport der segmentierten Proben (Kompartimente) gewährleisten, andererseits aber auch die Integration von Sensoren und Aktoren ermöglichen. Die zumeist aus Polymeren wie Polycarbonat (PC) oder Cyclic Olefin Copolymer (COC) gefertigten FMS als Kernkomponenten des fluidischen Systems weisen jedoch im Allgemeinen nicht die für das Manipulieren der meist wässrigen Kompartimente geeigneten Oberflächeneigenschaften auf. Vielmehr ist es notwendig, die Oberflächen der Fluidkanäle so zu modifizieren, dass ein hoher Wasserkontaktwinkel entsteht. Nur so ist beispielsweise das Generieren von wässrigen Kompartimenten in ein hydrophobes Separationsfluid möglich. Geeignete Wasserkontaktwinkel lassen sich mittels Plasmaverfahren erreichen, bei denen als Präkursor Octafluorcyclobutan (C4F8) verwendet wird.

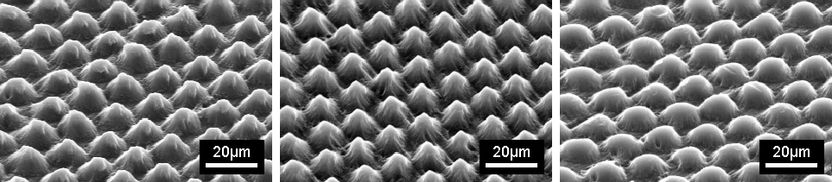

Mikrofluidische Komponenten müssen für eine weitreichende Nutzung aus Kostengründen mittels Spritzgussverfahren gefertigt werden. Systeme, die mittels standardisierter Spritzgussverfahren gefertigt werden, weisen durch die Natur des Fertigungsverfahrens zumeist ebene Oberflächen auf. Diese Ebenheit verursacht erhebliche Instabilitäten der Oberflächenbeschichtung. Mit einer definierten Mikrostrukturierung der Oberflächen sollte dieser Nachteil eliminiert und gleichzeitig die Hydrophobizität der Oberflächen vergrößert werden.

Ein Ergebnis des von der Thüringer Aufbaubank (TAB) über den Europäischen Fond für regionale Entwicklung (EFRE) geförderten Forschungsprojektes „µSurface“ (Fkz. 2013 VF 0003) sind mikrostrukturierte, mittels Spritzguss gefertigte FMS. Die Mikrostrukturierung wird hierbei durch eine spezielle Lasertechnologie mit nur einem einzigen zusätzlichen Fertigungsschritt auf der Gussform realisiert und während des Spritzgusses auf alle Formelemente übertragen (s. Abb. 1).

Durch die Mikrostrukturierung der Oberfläche wird eine definierte Rauheit realisiert, wodurch die Stabilität (das Haftverhalten) der Beschichtung erhöht und die Hydrophobizität der Oberflächen bis in den Bereich der Superhydrophobizität (Lotuseffekt) gesteigert wird.

Das Ergebnis des Projektes ist ein kostengünstiges Fertigungskonzept für FMS, die für Applikationen in den Life Sciences eingesetzt werden können (s. Abb. 2).

Diese Systeme zeigen nicht nur abweisende Eigenschaften gegenüber Wasser, sondern auch gegenüber Öl. Die erreichten Wasserkontaktwinkel von bis zu 160° ermöglichen langzeitstabile Prozesse von mehreren Tagen.

Meistgelesene News

Themen

Organisationen

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Analytik- und Labortechnik-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.